尾管悬挂器作业服务

发布时间:2014-12-31 11:20 浏览量:8874

1. 概述:

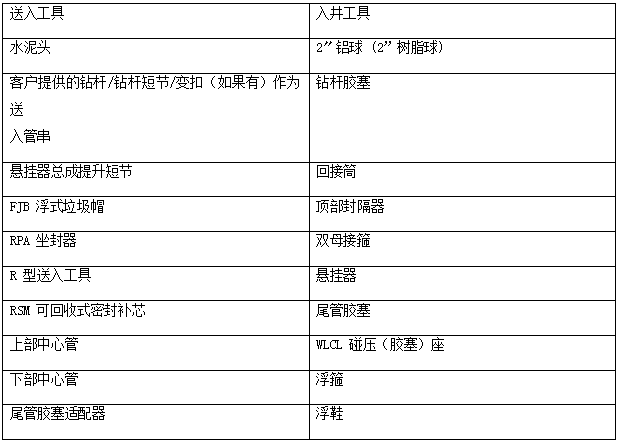

尾管系统使用 R 型送入工具,密封补芯,胶塞系统, 浮式垃圾帽,悬挂器, 回接筒,顶部封隔器,球座及浮箍、浮鞋等设备。尾管送入到位之后,首先坐挂悬挂器,脱手送入工具,剪切球座,随后进行固井作业,固井结束之后坐封顶部封隔器。清洗完多余水泥浆之后回收送入工具。

尾管下入顺序为:

1.1浮鞋且有刀翼, BC Box Up

1.2客户提供的套管

1.3 浮箍, BC Box x Pin

1.4 客户提供的套管

1.5浮箍, BC Box x Pin

1.6客户提供的套管

1.7 带球座的碰压座,

1.8 客户提供的套管

1.9悬挂器总成:

液压尾管悬挂器 7in x 9.625 in 26-32/36-53.5# NewVam 29# Pin x BC Pin API P-110 125k

双母接箍, 7in 26 ppfNew Vam Box x Box, P110

顶部封隔器 26-32/40-53.5

回接筒 36-53.5# 7.913 in -8 Stub Acme Box API L-80

2. 施工前现场检查:

2.1. 与现场甲方代表沟通、 确认作业相关信息。

2.2. 确认上层套管磅级;尾管磅级与扣型;钻杆尺寸、扣型、钢级与悬挂器总成相符。

2.3. 工具到达平台后,对照送料单检查所有工具齐全、完好。

2.4. 检查确认悬挂器总成号与施工前报告相符。

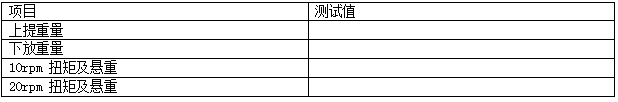

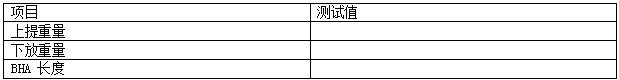

2.5. 在最后一趟通井作业时,在以下两个位置测量并记录相关数据(推荐在下钻期间完成此项操作)。

a) 悬挂器设计坐挂深度;

b) BHA 起至井口。

2.6. 丈量并记录管柱图上的所有相关数据:长度,内径和外径等。确认球的外径与球孔内径差不少于 3mm。

2.7. 按照《现场检查表》 , 检查核对并填写相关参数和数据,以确保作业时工作正常。

2.8. 确认浮式垃圾帽在运输途中没有移位。

2.9. 核对、确认并记录销钉的数量与《施工前报告》 的数量一致。

2.10. 检查水泥头工作正常,测量水泥头档销和内壁之间的距离确保其小于钻杆胶塞铝块外径, 安装钻杆胶塞,要求尾管工程师、固井工程师、钻井监督三方确认。

2.11. 检查钻杆及加重钻杆、钻杆短节的内径及台阶面等,确认没有直角台阶面。

2.12. 在做尾管表之前,要求井队按照标准通径规对尾管进行通径。

2.13. 制作尾管表时, 调方余用的短钻杆, 应连接在最后一柱钻具以下。

2.14. 下尾管前, 安装底部中心管和胶塞适配器,并对悬挂器通径.

2.15. 如果尾管的长度比上层套管鞋深度长, 建议下尾管前将悬挂器总成配长后立在井架上。

2.16. 收集相关数据按照《尾管悬挂器坐挂脱手计算表》 进行计算并填写尾管浮重,送入钻具上提、下放悬重,回缩距、方余等。

2.17. 连接固井附件,上好母扣护丝。

2.18. 确认钻台各读数表(压力、扭矩、悬重等) 正常。固井泵至钻台立管管汇试压(预测的施工最高压力附加 20%), 同时校核钻台压力表。

2.19. 检查确认悬挂器总成划线位置没有错位(车间组装完后划线)。

2.20. 下尾管前, 取出防磨套。

3. 下尾管:

3.1. 记录甲板上所有尾管及尾管短节的数量。

3.2. 下尾管前, 召集所有相关作业人员,进行风险评估,开安全会。主要安全议题为防止落物、 吊装作业、有效的沟通、 防止挤压伤害等。

3.3. 按照管柱表, 连接浮鞋、浮箍,以及相应的尾管。通过灌浆检查浮阀工作正常。在浮箍以上的套管上连接碰压(胶塞)座。(确认以上附件与套管连接时均已涂抹丝扣胶)。

3.4. 下尾管, 每根灌浆, 每 5 根灌满泥浆一次,并在最后一根套管下完后, 将尾管全部灌满。

3.5. 吊悬挂器总成上钻台, 连接尾管胶塞, 连接悬挂器总成(确认上扣时,大钩吊卡已经松)。

3.6. 不提卡瓦,上提 1m,确认所有送入工具及接头连接状况正常,确认划线位置没有移位。

3.7. 再次确认尾管悬挂器、封隔器剪切销钉数量。

3.8. 如果转盘补芯可能对悬挂器造成损坏的话, 将其提出。 扶正悬挂器缓慢通过转盘和防喷器。悬挂器过转盘时一定要小心,以免损坏。

3.9. 下放,在提升短节上坐卡瓦。(不要将卡瓦坐在回接筒上,以免损坏悬挂器总成)

3.10. 接顶驱、 去除灌水与排气孔堵头。

3.11. 打通、循环(确认垃圾帽排气孔保持打开状态),循环泵压不超过悬挂器坐挂压力与 R 型送入工具液锁压力两者最小值的 70%。清点并记录井架内所有钻杆的数量。上提将浮式垃圾帽提到转盘面以上(回接筒顶部提出转盘面时一定要小心)。

3.12. 在循环的同时,通过浮式垃圾帽, 将回接筒内灌满淡水。

3.13. 循环结束后, 安装好垃圾帽灌水与排气孔堵头,并将定位螺栓取掉。

3.14. 接一柱钻杆,下放至悬挂器通过防喷器后称重。

3.15. 下钻。为防止下钻时井下落物,可将钻杆刮泥器套在钻杆上, 保护井口 。所有入井钻具必须通径, 确认通径规和尾绳出来后方能连接钻具。 每柱灌浆, 每 5 柱灌满泥浆一次。为避免灌浆时产生激动压力,不允许使用闭路系统灌浆。

3.16. 尾管进入裸眼前, 打通,循环,最大循环泵压不超过悬挂器坐挂压力与 R 型送入工具液锁压力两者最小值的 70%(常规井打通循环, 高温高压井、大斜度井、 高压气井等特殊井视具体情况延长循环时间。) 钻台坡道备一根解卡单根。

3.17. 停泵, 称重。

3.18. 进入裸眼后, 利用接立柱的时间, 每柱灌浆并尽可能灌满, 每 5 柱灌满泥浆一次。

3.19. 下放速度控制在 0.2 ~ 0.3m/s。

3.20. 下放管串至设计深度, 校深并灌满泥浆。

3.21. 称重,并记录钻杆拉伸量。

3.22. 接顶驱,小排量(0.2 m3/min) 打通循环。上提管柱调整方余并做标记,使悬挂器提到拉伸状态。

3.23. 循环排量按固井设计执行,至少循环 2 个环空容积。 同时观察泥浆返出是否干净。确保循环压力低于悬挂器坐挂压力的 85%。

4. 坐挂悬挂器:

4.1. 循环结束后, 卸顶驱, 投球铝球。接顶驱,上提管柱至标记位置(微调方余误差),开泵送球。(井斜超过 55°投一个金属球, 3min 以后投树脂球;循环排量低于 0.8 m3/min 的井只投树脂球。)

4.2. 开泵送球(金属球: 控制排量不超过 0.6m3/min;树脂球:按正常循环排量送球,入座前调整到0.6m3/min,如无法入座则逐步提高排量。), 密切注意观察泵压表, 当泵压突然上升时, 停泵。

4.3. 观察泵压稳定后, 缓慢增加压力到设定坐挂压力+400psi, 并稳压 2到3 分钟。

4.4. 带压下放钻具悬重 30t(井斜大于 45° 时,带压下放钻具悬重 40t),下放时以每 10cm 或每 10t 回缩距为刻度,在钻杆上沿转盘面做标记,对照计算的钻具伸缩距,确认悬挂器坐挂。

5. 送入工具脱手;

5.1. 缓慢放压并保持放压阀打开。

5.2. 上提悬重 10t,设定顶驱停转扭矩(悬挂点测量扭矩值+5KNM),先缓慢正转 2 圈,密切观察扭矩表,缓慢释放扭矩, 观察反转圈数。确认正常后, 继续正转,密切观察并记录正转脱手的圈数和扭矩(送入工具正转 3.5 圈倒扣脱手,第 8 圈则扭矩上升), 观察到扭矩上升时, 立即停止旋转。 缓慢释放扭矩, 观察并记录反转圈数。

注 1: 若有效圈数达到 10 圈时, 仍未观察到扭矩上升, 则立即释放扭矩,按 5.3 步骤上提确认脱手,观察悬重。

注 2: 若在顶驱扭矩达到停转扭矩, 则停止旋转,上提至钻具上提悬重(预测的脱手后悬重) +10t。继续提高压力至球座剪切值的 80%。 稳压 3 分钟后,按照 4.4至5.2 步骤重新验挂、试脱手。 若仍不能脱手, 则汇报基地。

5.3. 上提确认送入工具脱手,上提至钻具悬重后缓慢继续上提,如果钻具悬重不增加,说明脱手成功, 上提距离不超过浮式垃圾帽泄压槽与垃圾帽底部之间的距离的一半。 (最大上提悬:钻具上提悬重+10t)。

5.4. 确认送入工具脱手后, 再次下放到 4.4 步骤时的悬重, 核对方余一致。

5.5. 打压, 憋通球座,并记录球座剪切压力。

5.6. 重新建立循环,记录循环泵压和循环排量,并与投球之前的记录对比。

注 1:正常坐挂、脱手、 憋通球座后循环 2 个裸眼环空容积。

注 2:坐挂、脱手操作没有顺利完成,泥浆静止时间较长球座憋通后循2 个环空容积。

6. 固井和顶替:

6.1. 接水泥头、固井管线。

6.2. 按照固井设计固井。 打完水泥浆后, 冲洗固井管线,释放钻杆胶塞,按固井设计顶替。

6.3. 在大小胶塞啮合之前 2方, 降低泵速到 0.3-0.5m3/min, 观察大小胶塞啮合压力(设定值)。记录啮合压力值及顶替量, 校核泵效、计量误差。在大胶塞释放后, 恢复泵速继续。

6.4. 慢替量和排量按固井设计执行。碰压,记录碰压压力。

注 1:顶替使用一个系统,以消除系统误差。

注 2:用固井泵顶替到设计量没有碰压最多再替球座以下套管内容积的一半。

注 3:用泥浆泵顶替如果能看到大小胶塞啮合,且啮合时泵效高于 95%则碰压;如果看不到大小胶塞啮合或者啮合时泵效特别低, 则按施工前测试过的经验泵效并综合流量计、泥浆池等多种计量方式进行顶替,过替不超过球座以下套管内容积的一半, 同时要综合考虑管内外压差,不漏的情况至少要替到设计压差。

6.5. 稳压 3-5min,放回流,并记录回流量。

7. 坐尾管顶部封隔器:

7.1. 拆固井管线、水泥头,接顶驱。

7.2. 上提至钻具上提悬重后, 继续上提(涨封挡块到回接筒顶部距离是)。

7.3. 下放管柱, 灵敏表调零,下压 40t(工具最大下压值 53t),坐封封隔器。期间注意观察悬重表,确认封隔器剪切销钉剪断。销钉剪切后保持下压的钻具重量至少 3min。

注 1:如果上提悬重至钻具悬重后,悬重继续上升,最大过提不超50t,上下活动并汇报基地。

注 2:如果上提悬重至钻具悬重后, 继续上提悬重保持不变,上提距离达到防砂帽至滑套顶部距离出现遇阻, 继续上提,过提 20t, 保持该重,开泵小排量试打通。

A、 如能够打通, 边开泵(泵压不超过 7MPa) 边上提(累计最大上提高度为涨封挡块到回接筒顶部距离+0.5m)。 在上提过程中观察泵压表, 当出现憋压, 立即停泵,放压,按 7.3 坐封程序操作。

B、 如试打通时出现憋压, 缓慢加泵压,最高憋压压力为碰压压力的 80%, 保持该压力尝试旋转(最高扭矩 15knm)。

a、如果能够缓慢旋转保持该转速观察泵压表, 当压力下降, 停止旋转,按 A 步骤操作。

b、如果扭矩达到设定最高扭矩而无法实现旋转, 停止旋转,释放扭矩,上提最大过提 50t(上提过程中如出现压力下降按 A、 步骤操作)。 如果无法提活, 则停止操作, 汇报基地。

注 3:如下放至坐封前悬重后,方余与坐封前一致, 则重复 7.2~7.3 步骤,并将 7.2 步骤上提距离增加,不超过最大上提距离(提活密封补心距离-0.5m)即可。

8. 回收送入工具:

8.1. 打压(悬挂器 处管柱内外压差+3MPa),上提管柱 (密封补芯提活距离-坐封器到回接筒顶部距离), 注意观察回收密封补芯时剪切销钉的剪切力。压力下降, 迅速开泵,小排量循环。 继续上提(中心管提出回接筒), 大排量循环(推荐 2.5m3/min),以确保将回接筒顶部水泥浆清洗 干 净。不允许旋转钻具。

8.2. 继续上提 3-5m。在钻杆上沿转盘面划线,在划线位置以上活动钻具, 活动距离不少于一个单根。

8.3. 循环 1.5 个环空容积,期间注意观察 返出,确认水泥浆循环 干 净。

8.4. 循环结束后,记录上提下放悬重,起钻。

8.5. 送入工具起出井口后,检查送入工具出井状态。