3D打印融入业务,石油巨头实现大幅降本提效

发布时间:2021-07-05 10:43 浏览量:839

在过去几年油价大震荡的背景下,石油巨头一直在孜孜不倦地寻求“降本增效”的良方。相较于简单粗暴的“裁员”而言,技术革新所带来的效果则更加的长远。石油巨头壳牌在过去一年中增加了对3D打印的投入,从其公布的应用案例可以看到,3D打印大幅降低时间成本和制造成本。

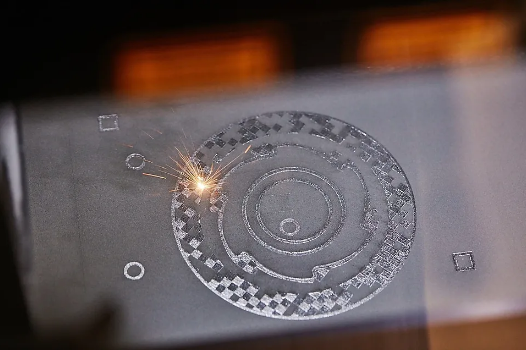

壳牌从2011年开始3D打印业务,主要目的是为了降低成本、缩短交货时间,以及减少碳足迹。这一切都始于阿姆斯特丹壳牌技术中心(STCA)的内部金属激光PBF系统,用于制造定制的实验室测试设备。

壳牌阿姆斯特丹技术中心的3D打印实验室

01. 在尼日利亚的“实战”应用

据壳牌称,其主要的 3D 打印应用是备件、复杂的设计和可视化对象。虽然该公司确实拥有在内部制造大部分备件的设施,但它选择保留一个大型数字零件仓库,并从OEM商、制造合作伙伴和当地第三方商业供应商那里采购其 3D 打印组件。除了提高资源效率外,这还有助于支持壳牌经营所在的当地社区。

壳牌3D打印的部件

如果按照传统路数来计算时间,创建模具并生产密封盖大约需要 16 周时间。然而,重要的问题是,尼日利亚团队根本无法承担如此长的时间。尼日利亚团队将目光投向了新技术,该公司对原件进行 3D 扫描并制作了数字模型。然后,将该文件发送给 提供3D 打印服务的服务商,部件交付时间从16周缩短到2周,同时将制造成本降低了 90%。

02. 多头布局合作

最近,壳牌还与油服公司贝克休斯合作,为其位于荷兰Pernis炼油厂提供3D打印备件。贝克休斯的任务是为关键的七级离心泵 3D 打印一组叶轮。该试点项目如果成功,将为按需 3D 打印泵叶轮铺平道路,交付时间将减少约75%。使用 3D 打印还意味着壳牌不需要物理存储任何生产的组件,因为它们可以在需要时进行 3D 打印。

石油

贝克休斯涡轮机械和过程解决方案业务服务副总裁 Alessandro Bresciani 表示:“贝克休斯在增材制造方面拥有十年之久的经验,并将 3D 打印视为我们涡轮机械和过程解决方案业务的关键服务支柱。借助壳牌,在交货时间至关重要的场景下,我们应用 3D 打印来降低供应链风险。该价值链中的所有参与者现在必须齐心协力制定正确的框架,使 3D 打印为能源行业带来更高的价值。”

壳牌可以使用3D打印技术将其组件整合成整体部件

同样在今年,壳牌与能源零件供应商Elliott Group合作,为多级高压液化天然气泵 3D 打印铝叶轮。通过密切合作,这些公司能够在短短 40 天内完成叶轮的打印、热处理和测试,而传统制造方法预计需要 270 天。此外,与传统铸造叶轮相比,3D 打印叶轮还具有卓越的机械性能。

Elliott 的材料工程经理 Derrick Bauer 补充说:“与壳牌合作,两个组织都吸取了宝贵的经验教训,证实了 3D 打印的显着优势:精密制造、缩短交货时间、更高质量的组件。随着更多材料的选择性和更大组件的快速开发,Elliott 将继续探索 3D 打印作为首选制造方法。”

与壳牌非常相似,重工业部门的公司正在转向 3D 打印和数字零件存储备件,以节省物流成本,减少运营停机时间。本月初,法国机车车辆制造商阿尔斯通采用Stratasys 的FDM 3D 打印技术来简化运输部门的备件生产。通过 3D 打印,该公司为阿尔及利亚的 Sétif Tramways 生产了一套应急备件,交货时间缩短了 95%。

目前国内石油企业也在加紧3D打印技术的投入。据中石油今年3月中旬的报道,中国石油首批采用3D打印技术制作成型的3个超大尺寸的测井仪探头,在西安产业化基地加工制造车间成功下线。经检测,产品性能优良,抗拉强度提高6%,整体制造技术达到国内领先水平。